Представьте себе цех, где рождаются любимые с детства спагетти, рожки и лапша. Воздух здесь наполнен тонким ароматом пшеницы, а в самом процессе таится неочевидный, но критически значимый секрет качества будущего продукта. Речь идет не о рецептуре муки или скорости прессования, а о правильно организованном дыхании всего производства — его вентиляции.

Именно система вентиляции на производстве выступает главным гарантом безупречности. На этапе сушки, сердце технологического цикла, создается уникальный климат. Если относительная влажность выйдет за строго заданные рамки, это грозит фатальными последствиями: готовые изделия могут растрескаться, покрыться плесенью или потерять свою фирменную упругость.

Современная вентиляция, тесно интегрированная с системами кондиционирования воздуха, работает как ювелир, тонко управляя параметрами воздушной среды.

Таким образом, вентиляция на макаронной фабрике — это не просто обмен воздуха, а высокоточный технологический инструмент, от которого напрямую зависят вкус, текстура и срок годности каждой пачки макарон. Без ее слаженной работы все усилия технологов и дорогостоящее оборудование могут быть сведены на нет, ведь она обеспечивает сохранение эталонного качества продукта на всех стадиях его создания.

Значение вентиляции на макаронном производстве

На макаронном производстве система воздухообмена играет ключевую роль, обеспечивая стабильность производственных процессов. Она активно удаляет излишки тепла и влага, выделяемые во время замеса теста и работы технологического оборудования. Грамотная вентиляция производственных помещений является залогом соблюдения строгих санитарно-гигиенических норм, предотвращая образование конденсата и порчу продукта.

Роль вентиляции для технологических процессов

На каждом этапе создания пищевого продукта, от смешивания ингредиентов до этапа испарения лишней воды, организованный воздухообмен является неотъемлемой частью работы завода. Он отводит избыточное тепло, выделяемое аппаратурой, и обеспечивает штатные условия для работы персонала.

Без эффективного удаления насыщенных паров и взвешенных частиц сырья невозможно соблюсти регламентированные параметры изготовления. Таким образом, эта инженерная сеть выступает в роли активного участника, а не просто фонового условия для выполнения операций.

Ее бесперебойная работа гарантирует стабильность и повторяемость всех стадий приготовления продукции, что является основой для промышленного масштабирования.

Влияние на качество макаронных изделий

Параметры атмосферы в зонах, где формируется и высушивается продукт, напрямую определяют его потребительские свойства: прочность, цвет, сохранность формы и длительность хранения. Резкие перепады температурного фона или недостаточный отвод паров могут привести к растрескиванию, неравномерной текстуре или появлению посторонних запахов.

Правильно рассчитанный воздухообмен предотвращает образование конденсата на поверхности продукции, который способствует развитию плесени.

Корректно настроенное проветривание — это действенный инструмент для минимизации брака и обеспечения высоких органолептических показателей. От этого зависит не только внешний вид пасты, но и ее кулинарные характеристики после варки.

Контроль влажности и температуры в цехе

Для стабильности процесса сушки трубчатых изделий и длинных макаронных изделий необходим строгий контроль климата, так как неравномерное испарение влажности приводит к дефектам. Эффективная вытяжная вентиляция обеспечивает удаление избыточной влажностью, защищая полуфабрикат на конвейере от намокания и поддерживая качество высушенных изделий.

Ключевые аспекты:

- Качество макаронного теста после матрицы зависит от стабильной температуры в зоне процесса производства.

- Механическая вытяжка должна быть рассчитана на объем всего помещения производственных зданий.

- Упаковка изделий должна проводиться в сухом помещении во избежание отсыревания продукта в таре.

- Регулярная очистка фильтров вентиляционных систем предотвращает загрязнение воздуха и продукции.

Проектирование системы вентиляции

При проектировании систем для цехов по производству макаронных изделий инженеры рассчитывают баланс между приточным воздухом и вытяжкой. Обязательно учитывается специфика каждого участка, будь то зона прессования через матрицу или отделение хранения муки. Проектирование вентиляции такого объекта требует комплексного подхода, чтобы создать безопасную среду для персонала и продукта.

Расчет производительности вентиляторов

Расчёт производительности вентиляторов является фундаментальным этапом проектирования климатических систем, так как от него напрямую зависит эффективность контроля температуры и влажности в помещении. Неверный расчёт приводит либо к недостаточному воздухообмену, либо к перерасходу электроэнергии, нарушая тем самым принципы энергосбережения.

Параметры для расчёта:

- Объём и назначение помещения (например, сушильный цех или комната фасовки).

- Количество технологического оборудования, выделяющего тепло и влажность.

- Нормативы воздухообмена, установленные для производства пищевых продуктов.

- Необходимая кратность воздухообмена для удаления избытков влажности и обеспечения санитарных норм.

Планировка воздуховодов для макаронного цеха

Проектирование трасс для перемещения воздушных потоков на предприятии по выпуску пищевой продукции требует учета специфики планировки и размещения аппаратуры.

Каналы должны быть проложены таким образом, чтобы обеспечивать целенаправленное удаление взвесей муки из мест их наибольшего образования, например, около дозаторов и смесителей.

При трассировке крайне необходимо исключить наличие слепых зон с застоем воздуха и обеспечить равномерное распределение потоков по всему объему здания. Материалы и конструкция сети должны позволять проводить регулярную и тщательную санитарную обработку для поддержания чистоты. Все это делает планировку сложной инженерной задачей, от которой зависит итоговая эффективность всего климатического комплекса.

Учет требований пищевой промышленности

Организация воздухообмена на объектах, связанных с изготовлением продуктов питания, регламентируется строгими санитарными нормами и правилами. Эти стандарты предъявляют повышенные требования к чистоте нагнетаемых потоков, для чего применяются фильтры тонкой очистки, задерживающие даже мельчайшие частицы.

Ключевым принципом является создание избыточного давления в чистых зонах, таких как фасовочные отделы, чтобы предотвратить проникновение загрязнений из смежных зон.

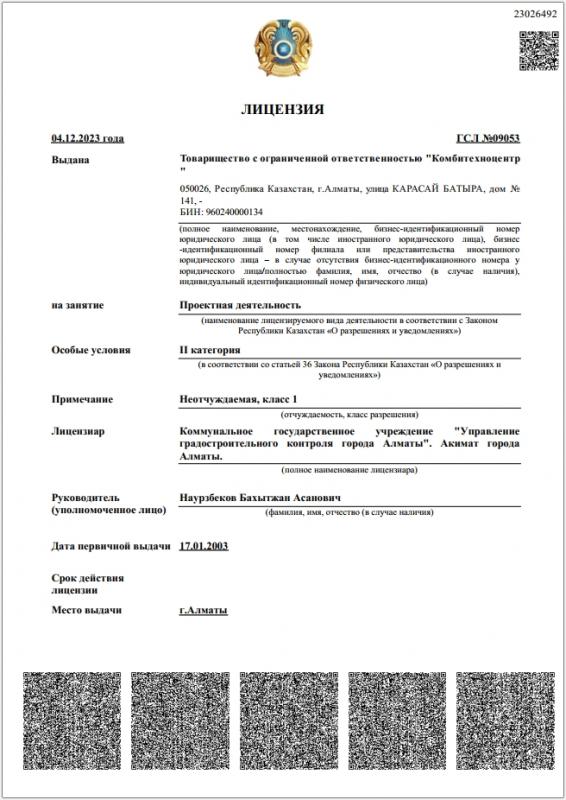

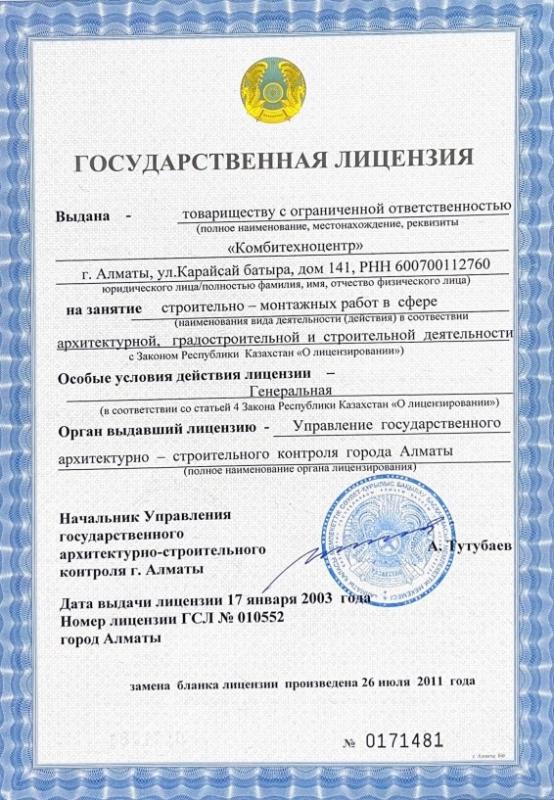

Используемые материалы и конструктивные решения должны соответствовать принципам гигиенического дизайна, исключающего накопление грязи и обеспечивающего легкую мойку. Выполнение этих условий является обязательным для получения разрешительных документов и выпуска безопасной для потребителя продукции.

Вентиляция сушильного отделения

В отделении, где находится сушилка, система вентиляции становится частью технологического процесса, напрямую влияя на время сушки и качество готовых изделий. Здесь необходим точный контроль относительной влажности воздуха для равномерного испарения влаги из сырых изделий. Корректировка условий поглощения избытков влаги на этом этапе критически необходима для предотвращения деформации и растрескивания макарон.

Приточно-вытяжная вентиляция в сушильном цехе

Организация воздухообмена в отделении, где происходит испарение из полуфабриката, требует тщательного баланса между подачей и удалением воздушных масс. Грамотно спроектированный комплекс обеспечивает равномерное высушивание продукции, предотвращая её деформацию и гарантируя соблюдение санитарных норм на предприятии.

Ключевые функции комплекса:

- Интенсивное удаление насыщенных паров из рабочей зоны для защиты конструкций здания.

- Подача подготовленного (нагретого или охлажденного) воздуха для поддержания заданного температурного режима.

- Обеспечение равномерного распределения потоков по всему объему цеха для исключения зон с застоем.

- Создание условий, соответствующих регламентированным технологическим этапам приготовления пищевой продукции.

Контроль температуры и влажности при сушке

Финальная стадия приготовления пасты, заключающаяся в удалении излишков воды, является наиболее ответственной, так как именно здесь формируется конечная структура и прочность продукта. Строгое поддержание заданного температурного графика на протяжении всей процедуры гарантирует равномерное испарение влаги по всему объему изделия, предотвращая внутренние напряжения.

Нарушение этого режима неминуемо приводит к дефектам: излишней хрупкости, искривлению или, наоборот, недостаточной просушке, вызывающей последующее плесневение. Точное управление параметрами атмосферы в камерах выпаривания воды — это залог получения идеальной аль денте текстуры после варки.

Современные автоматизированные комплексы позволяют программно задавать сложные кривые изменения условий, оптимальные для разных ассортиментных линеек.

Системы вентиляции для эффективной сушки макарон

Организация воздухообмена на этапе удаления излишков воды из продуктов питания требует точного баланса температурных и влажностных параметров. Специальные установки обеспечивают равномерную циркуляцию нагретых потоков, что исключает деформацию или растрескивание продукции. Для разных ассортиментных групп, включая трубчатые и фигурные виды, могут применяться индивидуальные режимы обработки.

Современные климатические комплексы позволяют программировать многоступенчатые циклы обработки, имитирующие естественные условия.

Это способствует формированию плотной структуры и сохранности питательных свойств на протяжении всего срока годности. Автоматизированное управление минимизирует риски человеческого фактора, гарантируя стабильный результат каждой партии.

Вентиляция складов муки и сырья

На складе с системой бестарного хранения муки вентиляция решает две главные задачи: предотвращение слеживания продукта и минимизация рисков взрыва мучной пыли. Для этого используется общеобменной воздухообмен, поддерживающий стабильную относительную влажность. Оборудование и системы вентиляции здесь часто оснащаются взрывобезопасными электродвигателями, что обеспечивает безопасность на всем протяжении хранения сырья.

Поддержание оптимального микроклимата для хранения

На складских площадях необходимо стабилизировать атмосферные условия для предотвращения порчи пищевой продукции.

Температурный фон и интенсивность воздухообмена должны исключать образование конденсата на упаковках и стеллажах. Использование фильтров тонкой очистки защищает от проникновения пыли, насекомых и посторонних запахов. Постоянный мониторинг атмосферных параметров позволяет своевременно корректировать работу климатической аппаратуры.

Для гигроскопичных продуктов, таких как мука и макароны, критически необходимо предотвращать резкие перепады условий окружающей среды. Грамотно настроенное оборудование продлевает сроки сохранности сырья и готовой продукции без потери потребительских качеств.

Предотвращение образования пыли и плесени

Эффективная организация воздухообмена служит ключевым барьером на пути развития биологических угроз и взрывоопасных ситуаций на предприятии. Она обеспечивает постоянное удаление взвешенных частиц сырья и исключает застойные явления, создающие благоприятную среду для развития колоний грибка.

Основные меры:

- Установка местных отсосов в зонах наибольшего пылеобразования, таких как участки транспортировки и просеивания муки.

- Поддержание стабильного температурного фона и параметров содержания паров в атмосфере цеха.

- Регулярная обработка поверхностей и конструкций с применением разрешенных дезинфицирующих составов.

- Применение герметичной тары и бункеров для хранения сыпучих ингредиентов.

Вытяжная и приточная вентиляция складов

Эффективное складское хозяйство основывается на синхронизированной работе устройств нагнетания и удаления воздушных масс. Вытяжные элементы устраняют избыточное тепло, накапливающееся в верхней части ангаров, а также пары, образующиеся при хранении гигроскопичных материалов.

Приточные агрегаты поставляют очищенный атмосферный воздух, предварительно обработанный нагревателями или охладителями. Сбалансированное давление предотвращает проникновение загрязнений через дверные и оконные проемы.

Для зон с повышенным пылеобразованием, например, участков разгрузки муки, предусматриваются местные отсосы. Такая организация предотвращает образование застойных явлений и обеспечивает равномерность условий во всех точках пространства.

Оборудование и системы вентиляции

Ключевыми элементами являются агрегаты, нагнетающие массы наружного воздуха и удаляющие загрязненный воздух из рабочей зоны и верхней зоны помещений. Для эффективного улавливания вредностей непосредственно у источника их образования монтируются местные отсосы, например, у шнека подачи муки. Мощный электродвигатель служит сердцем каждого вентилятора, обеспечивая необходимую производительность системы для всего цикла производства макаронных продуктов.

Вентиляционные установки для макаронного производства

Специализированное климатическое оснащение предприятий пищевой отрасли отличается применением материалов, соответствующих санитарно-гигиеническим нормативам. Аппараты комплектуются фильтрами различной степени очистки, задерживающими частицы сыпучего сырья и жировые аэрозоли. Энергоэффективные двигатели с регулируемой частотой вращения позволяют гибко адаптировать производительность под текущие задачи.

Взрывозащищенное исполнение отдельных компонентов обязательно для участков с высокой концентрацией горючей пыли.

Современные модели интегрируются в систему «умного здания», обеспечивая дистанционный контроль и оперативное оповещение о нештатных ситуациях. Это позволяет сократить эксплуатационные расходы и поддерживать бесперебойность работы предприятия.

Применение вытяжных и приточных вентиляторов

| Аспект | Вытяжные вентиляторы | Приточные вентиляторы |

|---|---|---|

| Основная функция | Удаление перегретых воздушных масс, насыщенных парами и взвешенными частицами. | Нагнетание очищенных и при необходимости термически обработанных воздушных потоков. |

| Ключевые зоны применения | Локальные отсосы над технологическим оборудованием; удаление тепла из верхней зоны цеха. | Компенсация удаленного воздуха; создание положительного давления в чистых зонах фасовки. |

| Влияние на процесс | Защита строительных конструкций от коррозии и конденсата; удаление избытков тепла. | Поддержание стабильного температурного графика и кислородного баланса для персонала. |

| Особенности эксплуатации | Требуют взрывозащищенного исполнения при работе в зонах с высокой концентрацией горючей пыли. | Часто оснащаются фильтрами тонкой очистки, нагревателями или охладителями для подготовки потока. |

Автоматизация систем вентиляции на предприятии

Внедрение интеллектуального управления воздухообменом позволяет поддерживать заданные параметры атмосферы в цехах без постоянного вмешательства оператора. Современные контроллеры в реальном времени анализируют данные с датчиков, гибко меняя режимы работы оборудования для оптимизации энергопотребления и соблюдения технологических норм.

Преимущества автоматизации:

- Повышение точности поддержания температурного графика на различных стадиях изготовления продукции.

- Снижение влияния человеческого фактора, что минимизирует риск брака.

- Дистанционный мониторинг и управление режимами работы климатического комплекса.

- Своевременное оповещение обслуживающего персонала о нештатных ситуациях и необходимости сервиса.

Требования и нормы вентиляции

Нормы строго регламентируют, что вентиляция производственных помещений должна обеспечивать чистоту, соответствующую стандартам для продуктов питания. Особое внимание уделяется поддержанию параметров относительной влажности в зонах, где проходит формование и сушка макаронных изделий. Все производственные помещения должны вентилироваться таким образом, чтобы исключать перекрестное загрязнение и обеспечивать возможность проведения регулярной санитарной обработки.

Соблюдение стандартов пищевой промышленности

Требования отраслевых регламентов затрагивают все аспекты организации воздушной среды на предприятиях, выпускающих продукты питания. Обязательным условием является предотвращение перекрестного загрязнения между зонами хранения сырья, обработки и фасовки готовой продукции. Используемые материалы внутренней отделки и компоненты инженерных сетей должны допускать регулярную влажную уборку и дезинфекцию.

Система НАССР предполагает документальную фиксацию всех параметров окружающей среды, влияющих на безопасность выпускаемых товаров.

Соответствие международным нормам, таким как ISO 22000, открывает доступ к новым рынкам сбыта. Постоянные аудиты и внутренние проверки гарантируют непрерывное улучшение производственных процессов.

Контроль санитарных и технологических параметров

Соблюдение санитарных норм и нормативов техники является обязательным условием для выпуска высококачественной продукции. Постоянный мониторинг ключевых показателей атмосферы производства позволяет оперативно корректировать работу климатического оборудования, обеспечивая стабильность характеристик готовых продуктов.

Список контролируемых параметров:

- Температурный фон на каждом этапе, от замеса до упаковки.

- Содержание взвешенных частиц сырья в воздушной среде рабочего пространства.

- Интенсивность воздухообмена для предотвращения образования застойных зон.

- Соблюдение установленных регламентов обработки и чистоты технического оборудования.

Обеспечение безопасности работников и качества продукции

Создание комфортных и безопасных условий для персонала напрямую коррелирует с уменьшением количества бракованной продукции. Удаление взвешенных частиц муки и углекислого газа из зоны дыхания сотрудников предотвращает профессиональные заболевания.

Поддержание стабильного температурного фона снижает утомляемость и повышает концентрацию внимания во время выполнения операций. Локальные отсосы, размещенные вблизи источников выделения тепла и пыли, минимизируют распространение вредных факторов.

Чистота атмосферы в зонах фасовки исключает попадание механических включений в упаковку. Таким образом, инвестиции в современное климатическое оборудование одновременно решают задачи охраны труда и повышения конкурентоспособности выпускаемых товаров.