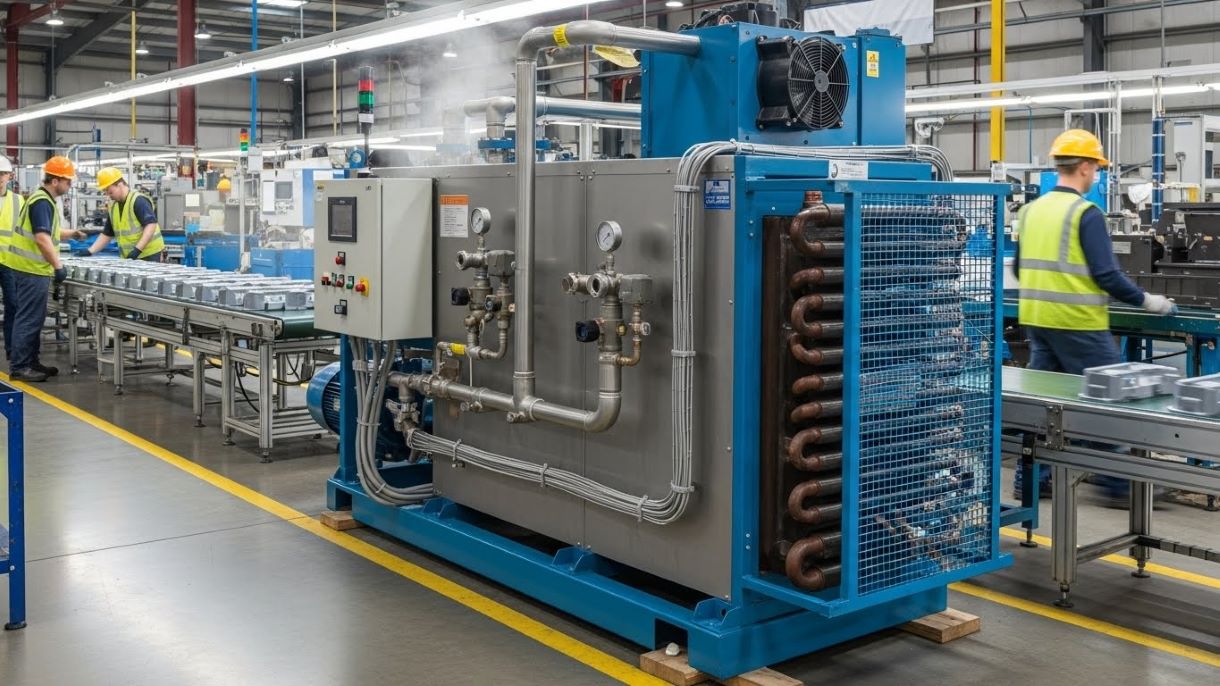

Представьте себе прохладный летний вечер, когда вы достаете из холодильника бутылку своего любимого напитка. Почти мгновенно ее гладкая поверхность покрывается тысячами мельчайших капель влаги. Это знакомое каждому явление — конденсация — становится серьезным вызовом для промышленных чиллеров, работающих в условиях повышенной влажности. Внутри этого сложного аппарата, предназначенного для охлаждения воды или других жидкостей, создаются условия, при которых влага из окружающего воздуха так же стремится осесть на самых холодных частях системы.

Именно поверхность испарителя, где кипит хладагент и происходит интенсивный теплообмен, становится тем местом, где разворачивается настоящая борьба с незваной влагой. Когда температура трубопроводов или корпуса чиллера опускается ниже точки росы окружающего воздуха, начинается активное образование конденсата.

Эта влага не просто создает лужи на полу машинного зала; она способна вызвать коррозию металлических компонентов, привести к короткому замыканию электрооборудования и стать рассадником для микроорганизмов. Задача инженеров и проектировщиков — создать такие условия работы холодильного контура, при которых образование конденсата либо полностью исключено, либо строго контролируется и отводится. Понимание этого процесса открывает путь к созданию надежных и долговечных систем холодоснабжения, способных работать даже в самом влажном климате.

Причины образования конденсации в чиллере

Конденсация в чиллере — это естественный процесс, но его нарушение приводит к проблемам. Чаще всего это случается, когда давление конденсации падает слишком низко, обычно из-за холодной температуры окружающей среды. Когда чиллер с воздушным охлаждением работает в таких условиях, температура конденсации может опуститься ниже точки росы, вызывая нестабильность в работе. Это особенно характерно для чиллеров, работающих при низком давлении в межсезонье.

Влияние температуры и давления хладагента на конденсацию

Температура и давление хладагента в системе напрямую определяют, насколько интенсивно будет образовываться конденсат на поверхностях чиллера. Когда давление конденсации оказывается чрезмерно низким, температура поверхности испарителя может опуститься ниже точки росы окружающего воздуха. Низкое давление вызывает переохлаждение поверхностей, создавая идеальные условия для конденсации атмосферной влаги.

Особенно заметно это проявляется в чиллерах с воздушным охлаждением конденсатора, работающих при высокой влажности наружного воздуха. Поддержание оптимального давления в системе помогает найти баланс между эффективностью охлаждения и риском образования конденсата. Регулировка температуры конденсации через изменение производительности вентиляторов позволяет управлять этим процессом.

Как принцип работы чиллера влияет на образование конденсата

Конструктивные особенности чиллера напрямую определяют интенсивность образования конденсата в различных частях системы. Особенно заметно это различие между моделями с водяным и воздушным охлаждением конденсатора.

- Разница температур между хладагентом и окружающим воздухом

- Скорость циркуляции охлаждающей среды через теплообменник

- Эффективность теплообмена в испарителе

- Настройки расширительного клапана

Роль теплообменника в процессе охлаждения

| Функциональная роль | Практическая реализация в рабочем цикле |

|---|---|

| Аккумуляция тепловой нагрузки | Поглощает излишки тепла от циркулирующей воды или жидкости, направляя полученную энергию на фазовое превращение хладагента. |

| Создание температурного градиента | Формирует зону пониженной температуры, куда устремляется тепло от охлаждаемого технологического оборудования или системы кондиционирования воздуха. |

| Контроль состояния хладагента | Обеспечивает полное кипение жидкого фреона с минимальным перегревом, что поддерживает стабильное давление всасывания на компрессор. |

Защита чиллера от конденсации

Чтобы защитить чиллер от конденсации, инженеры используют специальные системы регулировки. Они плавно управляют оборотами вентилятора или применяют реле низкого давления, которое мягко ограничивает отвод тепла. Реле высокого давления также участвует в этом танце, обеспечивая стабильность системы. Главная задача — поддерживать температуру конденсации в безопасном диапазоне, не позволяя ей чрезмерно снижаться.

Применение датчиков и реле для контроля конденсации

Современные системы контроля используют комплекс датчиков для предотвращения условий, способствующих обильной конденсации. Эти устройства непрерывно отслеживают ключевые параметры работы холодильного контура.

- Датчики точки росы для оценки риска конденсации

- Реле низкого и высокого давления для контроля границ работы системы

- Температурные датчики на выходе из испарителя

- Датчики влажности окружающего воздуха

Важность реле низкого и высокого давления

Реле давления в чиллере выполняют функцию защитников системы от работы в опасных режимах, которые могут провоцировать усиленную конденсацию. Реле низкого давления страхует от чрезмерного падения давления всасывания, способного привести к обмерзанию испарителя и образованию конденсата. Реле высокого давления предотвращает перегрев системы, который вызывает повышенную теплопередачу и конденсацию влаги на холодных поверхностях.

Срабатывание этих реле сигнализирует о необходимости корректировки работы компрессора или вентиляторов конденсатора. Грамотная настройка уставок срабатывания позволяет поддерживать давление и температуру в безопасном диапазоне. Это особенно значимо для чиллеров с воздушным охлаждением, работающих в условиях переменной температуры наружного воздуха.

Использование оборудования для автоматического управления

Современные системы автоматизации берут на себя задачу поддержания оптимальных параметров работы, минимизируя риск конденсации. Они оперативно реагируют на изменения внешних условий, корректируя работу оборудования.

- Частотные преобразователи для насосов и вентиляторов

- Электронные расширительные клапаны с точной регулировкой

- Программируемые контроллеры с функцией адаптации

- Системы плавного пуска компрессоров

Особенности защиты конденсатора воздушного чиллера

Защита конденсатора с воздушным охлаждением — это всегда вопрос тонкой настройки под капризы природы. Основное внимание уделяется регулировке потока воздуха через теплообменник, для чего используют системы изменения скорости вращения вентиляторов. Циркуляция воздуха должна быть ровно такой, чтобы эффективно охлаждать фреон, но не допускать его переохлаждения. Эффективность чиллера напрямую зависит от того, насколько грамотно настроена работа вентилятора в ответ на порывы наружного воздуха.

Как воздушный конденсатор помогает снизить образование конденсата

Конструкция воздушного конденсатора предоставляет естественные преимущества в борьбе с конденсацией за счет эффективного рассеивания тепла. Интенсивный обдув ребристых поверхностей обеспечивает стабильность температуры конденсации.

- Равномерное распределение тепловой нагрузки

- Возможность точного регулирования скорости вентиляторов

- Отсутствие контакта с влажной средой градирен

- Стабильность давления конденсации

Влияние работы вентиляторов на эффективность охлаждения

Скорость вращения вентиляторов конденсатора оказывает непосредственное влияние на давление конденсации и, как следствие, на эффективность всего охлаждающего контура. При недостаточной производительности вентиляторов давление в конденсаторе растет, увеличивая температуру конденсации и нагрузку на компрессор. Избыточная скорость вращения вентиляторов вызывает переохлаждение хладагента, что может привести к падению давления в системе ниже оптимального уровня.

Современные чиллеры с воздушным охлаждением оснащаются системами плавного регулирования оборотов вентиляторов, позволяющими поддерживать давление конденсации в узком рабочем диапазоне. Это обеспечивает стабильную работу расширительного клапана и предотвращает колебания уровня хладагента в системе.

Технологии защиты воздушных конденсаторов чиллеров

| Категория защитных мер | Конкретные технологические и сервисные решения |

|---|---|

| Поверхностная защита теплообменника | Нанесение гидрофобных покрытий на ребра для отталкивания влаги и полимерных составов, препятствующих налипанию пыли и пуха. |

| Регулирование воздушного потока | Применение вентиляторов с изменяемым углом атаки лопастей и многоступенчатых систем управления их оборотами для адаптации к сезонным изменениям нагрузки. |

| Защита от коррозионного воздействия | Использование медных трубок с алюминиевыми ребрами, покрытых слоем хром-цинкового сплава, и катодная защита для работы в агрессивных промышленных средах. |

| Предотвращение обледенения | Установка датчиков давления на входе и выходе конденсатора с автоматическим запуском циклов оттайки при обнаружении перепада, свидетельствующего о намерзании. |

Мониторинг состояния холодильной системы чиллера

Постоянное наблюдение за системой — это как вести диалог с чиллером, понимая его потребности. Следите за ключевыми параметрами: давления и температуры, особенно на выходе из испарителя, говорят о многом. Контроль уровня хладагента в системе и работы компрессора помогает вовремя заметить надвигающиеся перемены. Современные системы сами подскажут, если появится перегрев или начнется снижение охлаждающей способности.

Какие показатели давления необходимо отслеживать в чиллере

Контроль давления в ключевых точках холодильного контура дает полное представление о состоянии системы и рисках конденсации. Отслеживание этих параметров позволяет прогнозировать потенциальные проблемы.

- Давление на входе и выходе компрессора

- Давление всасывания на испарителе

- Давление конденсации в теплообменнике

- Перепад давления на фильтрах-осушителях

Неисправности компрессора как причина образования конденсата

Проблемы с компрессором часто проявляются через изменение давления в системе и последующую конденсацию. Износ клапанов или проблемы с производительностью напрямую влияют на стабильность холодильного контура.

- Износ уплотнений и клапанной группы

- Нарушение регулировки производительности

- Проблемы с системой смазки

- Дисбаланс ротора и вибрации

Применение датчиков для анализа работы агрегата

Современные датчики превращают чиллер в интеллектуальную систему, способную самостоятельно диагностировать условия для образования конденсата. Они непрерывно измеряют температуру и давление в десятках точек, отслеживая малейшие отклонения от нормы. Датчики перегрева на выходе испарителя помогают точно настроить работу расширительного клапана, не допуская излишнего охлаждения поверхностей.

Анализируя данные с датчиков, система управления может прогнозировать вероятность конденсации и превентивно корректировать параметры работы. Особенно полезны датчики дифференциального давления, показывающие загрязнение фильтров или теплообменников до появления серьезных проблем.

Рекомендации по эксплуатации и модернизации чиллеров

Регулярное техническому обслуживанию — лучшая инвестиция в долголетие вашего чиллера. Следите за чистотой теплообменников и настройками расширительного клапана, который дозирует фреон. Если ваш чиллер работает на износ, рассмотрите модернизацию системы управления, которая сможет интеллектуально адаптировать производительность под текущую температуру наружного воздуха. Иногда установка дополнительного вентиля или нового клапана может вдохнуть в систему вторую жизнь.

Поддержание оптимального давления хладагента

Стабильное давление в системе — залог эффективной работы чиллера без нежелательной конденсации. Для этого применяют комплекс технических решений и настроек.

- Регулировка производительности компрессора

- Калибровка расширительных клапанов

- Настройка систем оттайки

- Контроль уровня хладагента

Улучшение холодопроизводительности чиллера с воздушным охлаждением

Повышение эффективности воздушных чиллеров достигается за счет оптимизации ключевых параметров работы системы. Эти меры позволяют достичь лучших показателей при меньшем риске конденсации.

- Оптимизация скорости вращения вентиляторов

- Улучшение аэродинамики воздушных трактов

- Применение оребренных теплообменников

- Установки частотных преобразователей

Выбор компонентов для защиты промышленного чиллера от конденсации

Подбор оборудования для промышленного чиллера требует учета специфики эксплуатации и потенциальных рисков конденсации. Качественные компоненты с соответствующими характеристиками служат надежной защитой от нежелательного образования влаги. Коррозионностойкие материалы теплообменников выдерживают длительное воздействие влажной среды без потери эффективности.

Системы автоматического регулирования с точными датчиками позволяют поддерживать рабочие параметры в узком диапазоне, исключающем конденсацию. Для ответственных применений выбирают чиллеры с системой водяного охлаждения конденсатора, менее подверженные влиянию атмосферной влаги.

Оборудование для предотвращения конденсации

Для борьбы с конденсацией существует целый арсенал умных устройств. Сердцем системы часто является реле низкого давления, которое страхует чиллер от работы в нежелательном режиме. Специальные клапаны, такие как трв (терморегулирующий вентиль), точно дозируют подачу хладагента. Для более мощных чиллеров с водяным охлаждением критически важен контроль над циркуляцией и нагревом охлаждающей воды, чтобы поддерживать заданную температуру.

Использование жидкого хладагента и системы кондиционирования

Циркуляция жидкого хладагента в системе кондиционирования требует особого внимания к параметрам работы и защите от конденсации. От этого зависит не только эффективность, но и долговечность оборудования.

- Контроль степени перегрева пара

- Регулировка давления конденсации

- Настройка терморегулирующих вентилей

- Мониторинг уровня масла в хладагенте

Современные реле и датчики для промышленных агрегатов

Промышленные чиллеры оснащаются надежными системами контроля, способными работать в жестких эксплуатационных условиях. Эти устройства обеспечивают точный мониторинг параметров системы.

- Многофункциональные защитные реле

- Датчики давления с температурной компенсацией

- Прецизионные термодатчики

- Анализаторы точки росы