Промышленные чиллеры — ключевой элемент производственных циклов, обеспечивающий стабильное охлаждение техники. Однако любое оборудование, даже высоконадежное, рано или поздно требует ремонта. Своевременное и грамотное восстановление холодильных агрегатов напрямую влияет на бесперебойность работы производства и минимизацию убытков из-за остановки процессов.

Зачем обращаться к профессионалам? Какие меры помогут увеличить ресурс чиллеров и предотвратить аварийные ситуации? В этом материале рассмотрим важные этапы обслуживания систем холодоснабжения — от выявления неисправностей до инновационных способов ремонта.

Основные неисправности производственных чиллеров

Даже самое надежное оборудование со временем дает сбои, и чиллер — не исключение. Чаще всего проблемы возникают из-за загрязнения теплообменника, утечки хладагента или износа компрессора. Выход из строя ключевых агрегатов может парализовать всю систему охлаждения, поэтому необходимо вовремя заметить первые признаки неисправности.

Типичные дефекты охладителей и их причины

| Дефект | Возможные причины |

|---|---|

| Утечка рабочей жидкости | Разгерметизация соединений, коррозия трубопроводов, повреждение уплотнителей |

| Перегрев компрессора | Засорение фильтров, недостаточная циркуляция масла, сбой работы вентиляторов |

| Снижение эффективности | Порча теплообменной системы, низкий уровень хладагентной смеси, износ основных компонентов |

| Повышенный уровень шума | Вибрация креплений, износ подшипников, дисбаланс вращающихся элементов |

| Частые аварийные отключения | Сбои в системе управления, перепады напряжения, засорение дренажных каналов |

| Образование наледи | Неправильная работа терморегулятора, недостаточная циркуляция воздуха, утечки |

| Коррозия металлических частей | Высокая влажность, агрессивная среда, отсутствие антикоррозийной обработки |

Диагностика неисправностей холодильного оборудования

Эффективное обнаружение сбоев в работе холодильного оборудования требует многоэтапной диагностики. Первым шагом является детальная проверка рабочих параметров: анализ давления в магистралях, контроль температурных режимов, оценка производительности насоса. Опытные мастера также прислушиваются к нехарактерным звукам и вибрациям — они часто сигнализируют о дефектах вращающихся элементов.

Современные технологии позволяют проводить углубленный мониторинг с помощью специализированного ПО, выявляя ошибки в работе электронных контроллеров. Не менее важен визуальный осмотр теплообменных элементов, трубопроводов и других компонентов на предмет трещин, утечек хладагентной жидкости или очагов коррозии.

Комплексный анализ — единственный способ точно локализовать причину ошибки в работе и подобрать наиболее эффективный метод ремонта, минимизируя downtime системы.

Как определить необходимость ремонта чиллера?

Если в чиллере появились нехарактерные шумы, снизилась эффективность терморегуляции или участились сбои в работе — это явные сигналы для техобслуживания. Своевременный анализ помогает избежать полного выхода оборудования из строя и дорогостоящего ремонта промышленного чиллера.

5 признаков, что ваш чиллер требует внимания специалистов:

- Повышенный расход хладагента или частые утечки

- Перегрев компрессора или вибрация при работе

- Появление наледи на испарителе

- Снижение производительности системы охлаждения

- Частые аварийные остановки промышленного холодильного оборудования

Для точной проверки лучше обратиться к специалистам по профессиональному ремонту чиллеров — они проведут полный анализ и восстановят работу чиллера с гарантией.

Техническое обслуживание промышленных чиллеров

Чтобы избежать внезапных поломок, необходимо регулярное техническое обслуживание. Наши специалисты рекомендуют проверять уровень масла, чистоту конденсатора и исправность насоса. Обслуживание чиллера продлевает срок его службы и обеспечивает эффективную работу даже в сложных условиях эксплуатации.

Плановое сервисное обслуживание чиллеров

Регулярное техническое сопровождение климатических установок - залог их долговечной и бесперебойной работы. Грамотно организованные профилактические мероприятия позволяют поддерживать оборудование в оптимальном состоянии, предотвращая до 80% потенциальных сбоев. В ходе плановых проверок специалисты контролируют состояние теплообменных элементов, проверяют герметичность контуров и корректируют рабочие параметры.

Особое внимание уделяется очистке фильтрующих элементов и проверке электронных систем управления. Своевременная замена расходных материалов и изношенных компонентов значительно продлевает ресурс работы системы. Только системный подход к профилактике гарантирует стабильную производительность и энергоэффективность оборудования в течение всего срока эксплуатации.

Профилактика сбоев в работе промышленных систем кондиционирования

Регулярное техническое обслуживание чиллеров — залог бесперебойной работы климатических систем. Грамотный уход за производственным чиллером позволяет предотвратить до 80% потенциальных проблем, избежав дорогостоящего ремонта.

Ключевые меры профилактики:

- Систематическая очистка фильтров и теплообменников в рамках обслуживания систем холожения

- Контроль уровня хладагента и герметичности контура

- Проверка электрических соединений и параметров работы компрессора

- Своевременная замена изношенных компонентов при профессиональном ремонте чиллеров

- Ведение журнала технического обслуживания для отслеживания состояния оборудования

Плановое техническому обслуживанию не только продлевает срок службы оборудования, но и существенно снижает эксплуатационные расходы. Для комплексного обслуживания чиллера рекомендуем заключать договоры со специализированными сервисными центрами.

Регламентные работы по обслуживанию чиллера

Своевременное проведение плановых мероприятий по технического обслуживания чиллеров позволяет поддерживать оборудование в идеальном состоянии и избежать необходимости профессионального ремонта чиллеров. Грамотно организованный цикл ремонта значительно продлевает срок эксплуатации установки.

Основные этапы регламентных работ:

- Визуальный осмотр всех узлов системы на предмет целостности

- Контроль рабочих параметров и корректировка при необходимости

- Очистка теплообменных поверхностей от загрязнений

- Проверка герметичности контура и уровня охлаждающей жидкости

- Тестирование автоматики управления и систем безопасности

- Смазка подвижных механических элементов

- Составление отчетной документации о выполненных работах

Регулярное выполнение этих операций минимизирует риск внезапных отказов и сохраняет энергоэффективность оборудования на оптимальном уровне. Для сложных случаев всегда доступны услуги квалифицированных специалистов по восстановлению работоспособности систем.

Ремонт промышленных чиллеров: профессиональный подход

Когда оборудование ломается, следует доверить ремонт чиллера проверенным мастерам. Профессиональный ремонт включает экспертизу, замену изношенных деталей и заправку хладагента. Работу чиллера после ремонтных работ тестируют под нагрузкой, чтобы исключить повторные сбои.

Этапы ремонта чиллеров промышленного типа

Когда холодильный агрегат выходит из строя, необходимо соблюдать четкую последовательность восстановительных работ. Грамотно организованный процесс ремонта позволяет вернуть оборудованию первоначальную производительность и предотвратить повторные сбои.

Порядок выполнения восстановительных работ:

- Первичный осмотр и выявление видимых повреждений системы

- Проверка электрических цепей и компонентов управления

- Тестирование работоспособности компрессорного блока

- Оценка состояния теплообменных аппаратов и трубопроводов

- Контроль герметичности контура циркуляции рабочей жидкости

- Замена изношенных деталей и расходных материалов

- Проверка работоспособности насосного оборудования

- Пуско-наладочные работы и тестирование под нагрузкой

- Настройка автоматики и систем безопасности

- Оформление гарантийных обязательств и рекомендаций по эксплуатации

Качественное выполнение каждого этапа требует профессионального подхода и использования специального оборудования. Для сложных случаев рекомендуется обращаться в специализированные центры по восстановлению охладительных систем.

Замена комплектующих и запчастей при ремонте

Качественная замена деталей – ключевой этап восстановления работоспособности оборудования. Использование оригинальных комплектующих гарантирует полную совместимость и длительный срок работы после ремонта.

Специалисты тщательно подбирают аналоги при отсутствии фирменных запчастей, учитывая технические характеристики и допустимые параметры. Особое внимание уделяется правильности монтажа и соблюдению torque-параметров при затяжке соединений. После замены обязательна проверка работоспособности системы в различных режимах.

Профессиональный подход к подбору и установке деталей предотвращает повторные сбои и обеспечивает стабильную работу техники.

Восстановление работы оборудования после поломки

Возвращение техники в рабочее состояние требует профессионального подхода на всех этапах. Комплексное восстановление начинается с точного определения причин отказа, после чего разрабатывается оптимальный алгоритм ремонтных работ.

Специалисты используют современное диагностическое оборудование для выявления скрытых дефектов и потенциально слабых мест.

Особое внимание уделяется не только замене вышедших из строя элементов, но и профилактике смежных компонентов. Все работы сопровождаются тестированием системы под нагрузкой для подтверждения качества выполненных операций. Грамотно проведённый ремонт не только устраняет текущую проблему, но и повышает общую надёжность оборудования.

Сервисное обслуживание производственных охладителей

Сервисное обслуживание чиллера представляет собой гораздо больше, чем просто стандартные профилактические мероприятия. Это тщательно организованный процесс, направленный на обеспечение бесперебойного функционирования чиллерных систем. Ключевыми этапами такого обслуживания являются тщательная очистка испарителя от технологических отложений, контроль рабочих параметров давления в системе, а также точная регулировка автоматических управляющих контуров.

Правильно организованное техническое обслуживание чиллеров служит надежной защитой от неожиданных сбоев в работе, способствует увеличению межремонтного ресурса оборудования и предотвращает критические нарушения в работе системы охлаждения. Регулярный профессиональный сервис – это разумная инвестиция, позволяющая избежать значительных финансовых затрат на аварийный ремонт и обеспечить стабильность производственных процессов.

Гарантийное и постгарантийный сервис чиллеров

Надежное обслуживание техники охватывает весь жизненный цикл - от гарантийного периода до постгарантийной эксплуатации. В течение гарантийного срока все необходимые ремонтные работы и замена компонентов производятся без дополнительных затрат для клиента, при условии соблюдения регламента использования оборудования.

По истечении гарантии пользователи получают возможность оформить гибкий сервисный контракт, позволяющий продолжить профессиональное техническое сопровождение. Специализированные сервисные организации разрабатывают персонализированные программы обслуживания с различной частотой профилактических осмотров.

Ключевым принципом качественного сервиса является применение исключительно оригинальных запасных частей и сертифицированных расходных материалов. Такой всесторонний подход к техническому обслуживанию гарантирует стабильную работу оборудования и поддержание его рабочих характеристик на протяжении всего срока службы.

Комплексный ремонт и обслуживание чиллеров

Современные установки климат-контроля нуждаются в квалифицированном техническом уходе для поддержания их функциональности. Систематическое выполнение восстановительных и профилактических процедур способно существенно увеличить ресурс аппаратов и сохранить их энергопотребление в оптимальных пределах.

Полный перечень сервисных операций включает:

- Тщательный осмотр всех рабочих модулей и соединительных элементов

- Мониторинг рабочих характеристик компрессорного блока

- Глубокую очистку теплообменных поверхностей

- Контроль целостности герметичного контура

- Анализ состояния электронных блоков управления

- Реставрацию деформированных конструктивных элементов

- Настройку баланса рабочих параметров

- Проверку срабатывания защитных механизмов

- Обновление расходников и изношенных деталей

- Комплексную проверку в различных рабочих режимах

Плановое выполнение указанных процедур дает возможность своевременно обнаруживать возможные неисправности и предотвращать критические ошибки. Для гарантии качественного обслуживания оптимальным решением будет оформление контракта на техническую поддержку с профильными ремонтными центрами.

Мониторинг работы оборудования после ремонта

Контроль работоспособности системы после восстановления – обязательный этап качественного ремонта. Послеремонтный мониторинг позволяет убедиться в эффективности выполненных работ и стабильности всех параметров оборудования. Специалисты в течение определенного периода отслеживают температурные показатели, уровень вибрации и энергопотребление.

Особое внимание уделяется анализу данных с датчиков и систем автоматики для выявления малейших отклонений от нормы.

Регулярные проверки в первые недели эксплуатации помогают своевременно скорректировать настройки при необходимости. Такой подход гарантирует долговечность восстановленной системы и предотвращает повторные сбои.

Особенности ремонта разных видов чиллеров

Каждая модель имеет свои слабые места: в одних чаще страдает узел компрессии, в других — теплообменник. При ремонте чиллеров следует учитывать тип холодильного оборудования и его режим работы. Обслуживание и ремонт чиллеров требуют индивидуального подхода.

Ремонт чиллеров с водяным и воздушным охлаждением

Восстановление работоспособности систем с разными принципами теплоотвода требует индивидуального подхода. Для водяных контуров критически необходима проверка герметичности и состояния теплообменной аппаратуры, тогда как для воздушных систем особое внимание уделяется вентиляторным группам и оребрению.

Специалисты анализируют состояние циркуляционных насосов в водяных схемах и эффективность воздушных потоков в системах с принудительной конвекцией. Технология восстановления включает промывку гидравлических контуров и очистку аэродинамических поверхностей от наслоений. Экспертный ремонт учитывает конструктивные особенности каждого типа оборудования, что гарантирует восстановление номинальной производительности. После проведения работ обязательна проверка баланса системы и тестирование в различных режимах нагрузки.

Восстановление абсорбционных производственных систем кондиционирования

Специфика восстановления абсорбционных устройств требует особого подхода из-за сложности их конструкции и принципа работы. Такие системы отличаются повышенной чувствительностью к качеству теплоносителя и состоянию абсорбционно-диффузионного контура.

Ключевые этапы восстановления:

- Глубокая очистка абсорбционного раствора от примесей

- Проверка герметичности генераторного блока

- Контроль состояния теплообменных пластин

- Тестирование вакуумных показателей системы

- Восстановление химического состава рабочей смеси

- Ревизия насосного оборудования высокого давления

- Калибровка системы автоматического регулирования

- Проверка эффективности теплопередачи

- Оптимизация параметров работы конденсаторного устройства

- Комплексное тестирование в рабочих режимах

Для таких сложных агрегатов особенно необходимо использовать оригинальные запасные части и профессиональное диагностическое оборудование. Регулярный мониторинг технического состояния позволяет предотвратить до 90% потенциальных отказов системы.

Специфика ремонта крупных холодильных машин

Крупногабаритные системы терморегуляции требуют особого подхода при восстановлении, так как их конструкция предполагает сложную схему взаимодействия различных компонентов. Работы на таких объектах часто проводятся непосредственно на месте эксплуатации с применением специального оборудования и инструментов.

Основные аспекты восстановительного процесса:

- Демонтаж и дефектовка основных функциональных блоков

- Проверка состояния роторных механизмов и подшипниковых соединений

- Контроль геометрии валов и роторов турбокомпрессоров

- Гидравлические испытания трубопроводов высокого давления

- Восстановление изоляции магистральных трубопроводов

- Тестирование систем смазки и терморегуляции двигателей

- Проверка работы предохранительных клапанов и регуляторов

- Балансировка вращающихся элементов после ремонта

- Испытания на герметичность всех соединений

- Комплексная проверка электронных систем управления

Для таких работ требуется привлечение высококвалифицированных специалистов, знакомых с особенностями эксплуатации крупных установок. Особое внимание уделяется соблюдению техники безопасности и использованию специализированного подъемного оборудования.

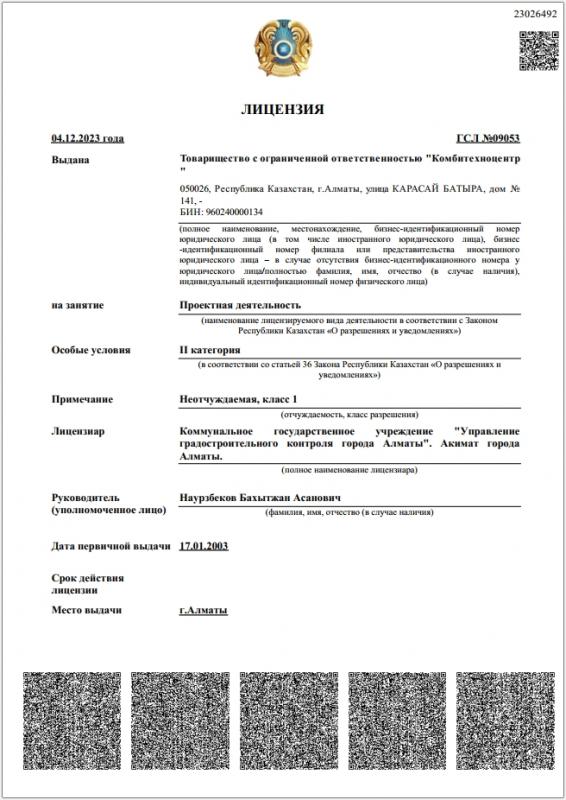

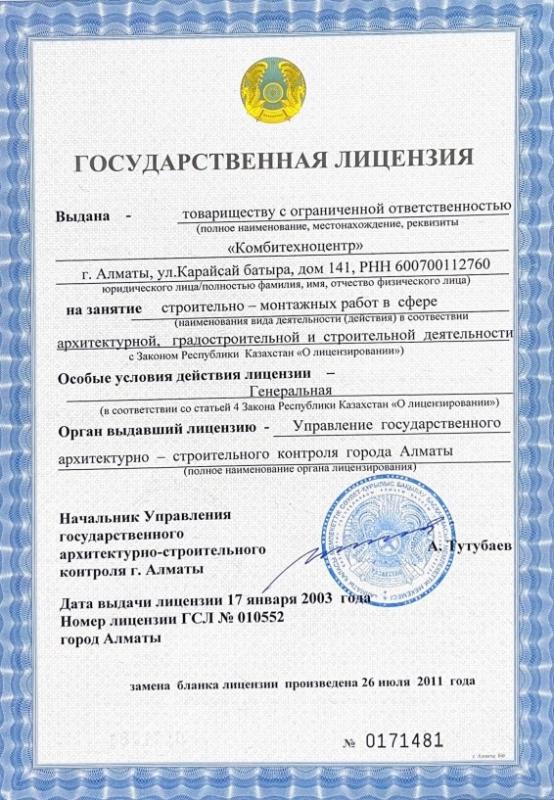

Выбор технического центра для ремонта охладительных систем

Не все компании могут обеспечить качественное техобслуживание. Профессиональный ремонт чиллеров в Алматы стоит доверять только тем, кто имеет опыт работы с техническим чиллером. Наши специалисты используют оригинальные запчасти и дают гарантию на ремонт чиллеров в Астане.

Критерии выбора компании для ремонта коммерческих охладителей

Выбор исполнителя для ремонта торгового охладительного оборудования требует тщательного подхода, так как от качества работ зависит бесперебойность работы вашего бизнеса. Ключевыми факторами при выборе должны стать не только стоимость услуг, но и репутация компании, а также наличие необходимых компетенций.

7 значимых критериев выбора:

- Наличие официальных сертификатов от производителей оборудования

- Опыт работы с конкретными моделями и брендами охлаждающих систем

- Возможность оперативного выезда специалистов в случае аварий

- Использование оригинальных запчастей и качественных аналогов

- Предоставление гарантий на выполненные работы

- Наличие современного диагностического оборудования

- Прозрачная система ценообразования без скрытых платежей

Особое внимание стоит уделить отзывам других клиентов и примерам выполненных работ. Лучше выбирать компании, которые предлагают комплексное сопровождение – от первичного осмотра до регулярного профилактического ухода.

Преимущества профессионального сервисного обслуживания

Обращение к специалистам для регулярного контроля состояния техники помогает поддерживать ее работоспособность на оптимальном уровне. Профессиональный подход к профилактике существенно снижает вероятность внезапных отказов и связанных с ними финансовых потерь.

Ключевые выгоды:

- Своевременное выявление потенциальных проблем до их возникновения

- Оптимизация энергопотребления за счет правильной настройки параметров

- Продление срока эксплуатации техники в 1,5-2 раза

- Финансовая экономия за счет предотвращения сложных ремонтов

- Сохранение заводских гарантийных обязательств

- Доступ к оригинальным запчастям и фирменному программному обеспечению

- Возможность планирования ремонтного бюджета благодаря прогнозируемому износу

Специализированные центры предлагают гибкие программы сопровождения, адаптированные под конкретные модели и интенсивность эксплуатации. Это позволяет бизнесу минимизировать остановки и поддерживать бесперебойную работу критически значимых систем.

Как избежать повторных поломок после ремонта?

Предотвращение повторных сбоев требует комплексного подхода к эксплуатации и уходу за системой. Грамотная профилактика – основа долговечности отремонтированного оборудования, включающая регулярный контроль рабочих параметров и своевременную замену расходников. Особое внимание следует уделять качеству монтажа и соблюдению рекомендованных производителем режимов работы.

Внедрение системы мониторинга позволяет оперативно выявлять малейшие отклонения от нормы до их перерастания в серьезные проблемы.

Строгое соблюдение регламентов технического сопровождения минимизирует риски внеплановых отказов. Обязательным условием является использование оригинальных комплектующих и квалифицированный монтаж, выполняемый сертифицированными специалистами.